El 'boom' de la impresión 3D en Zaragoza: desde suelas de zapatilla a motos eléctricas más ligeras

El sector de la automoción, de la aeronáutica o del menaje del hogar ya recurren habitualmente a esta fabricación de piezas o productos que ahorra costes y plazos de entrega.

Se elaboran con materiales plásticos o metálicos y llevan varios años experimentando un aumento "progresivo" que ahora tiene posibilidades "ilimitadas", aseguran desde Aitiip, centro aragonés de referencia.

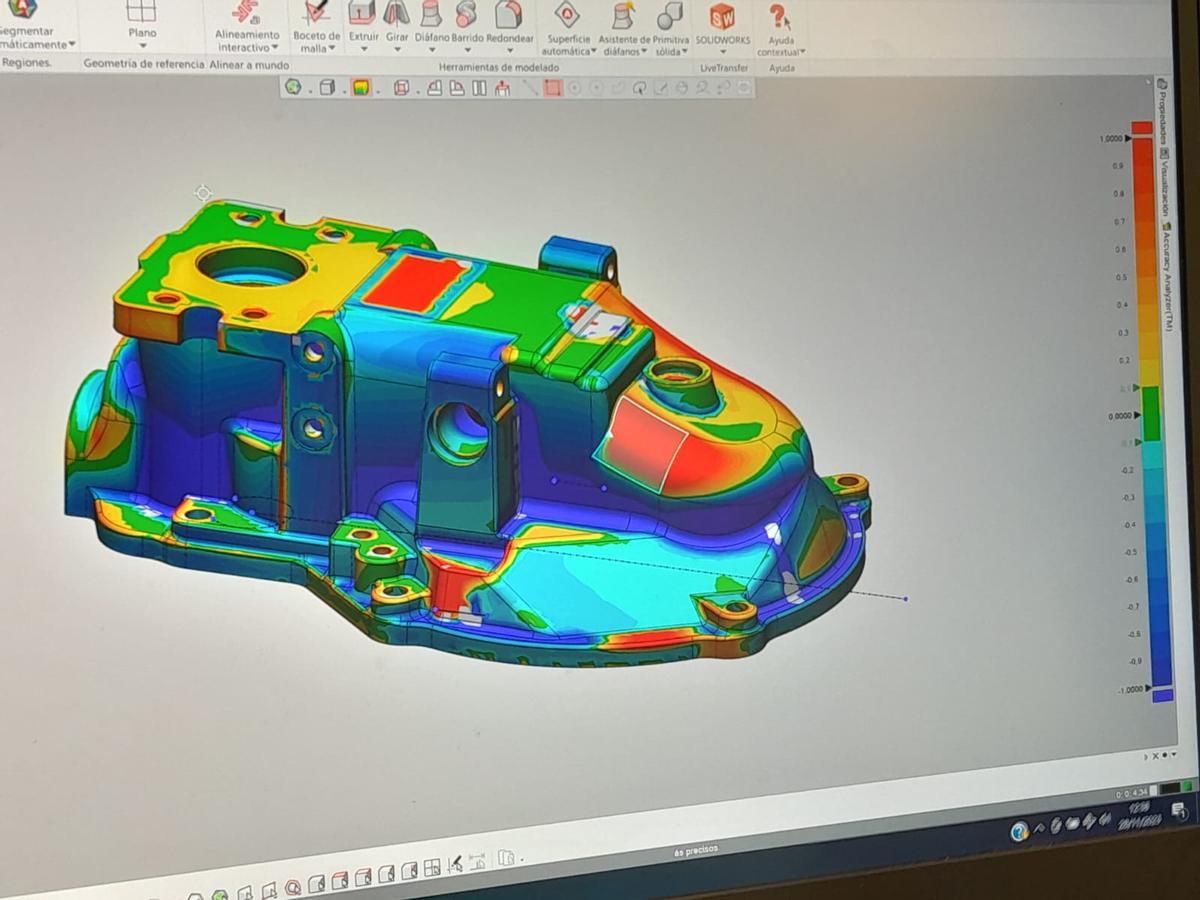

Proceso de fabricación con impresión 3D de Aitiip / Renfe

La impresión 3D ha evolucionado mucho en pocos años y ahora no tiene límites. O al menos nadie se los está poniendo en un sector que gana "de forma progresiva" y sostenida mucha clientela. Renfe ha sido una de las últimas firmas en sumarse a esta fabricación sumando esfuerzos con los expertos de Aitiip, el centro tecnológico de referencia en España y Europa que trabaja desde el Polígono Empresarium de Zaragoza.

En su caso, acaban de cerrar un 2023 en el que han trabajado ya "en más de 200 proyectos". Y que sigue creciendo, con las máquinas funcionando a tiempo completo con materiales plásticos y metálicos, en un mercado que ya ofrece un amplio abanico de posibilidades. "El sector de la automoción o de la aeronáutica están apostando fuerte por la impresión 3D", destaca a EL PERIÓDICO DE ARAGÓN el jefe de Ingeniería de Aitiip, David Roba, que explica que este crecimiento no es casual: "Cada vez las empresas van conociendo mejor cómo funciona y eso contribuye a que apuesten por ella".

Su primera impresora es del año 2000, cuando irrumpió con fuerza una herramienta que ya existía en los años 80 pero que empezaron a brotar a finales de los 90 y principios de siglo porque empezaron a caducar aquellas primeras patentes y abría la puerta a un sector que ahora no deja de crecer. Y no es de extrañar, ya que, como señala David Roba, se están fabricando todo tipo de productos "hasta piezas de un avión o de un coche" o incluso "motos eléctricas enteras", con la facilidad, además, de conseguir productos menos pesados o con mejores prestaciones para el sector que las que se fabricaban a la ya antigua usanza con moldes que encarecen el resultado final y caducan cuando estos desaparecen.

La fabricación digitaliza los elementos que luego va a fabricar. / Renfe

Pero no solo está el sector de la automoción y de la aeronáutica pujando fuerte por esta impresión 3D que hoy en día "fabrica otro tipo de productos como los de menaje para el hogar, o suelas y plantillas para calzado o piezas para la amortiguación de cascos", entre otros muchos. Al final, se ha popularizado tanto sus resultados y sus ventajas, sobre todo en costes, que muchas empresas apuestan por ello.

"Es un modelo de fabricación directa que no necesita moldes ni utillaje, es una reducción de costes muy elevada y un sistema de producción que permite hacer cualquier cosa", señala David Roba. "Además, antes la tecnología no lo permitía, pero ahora está todo tan optimizado que ahorra mucho material en el proceso de fabricación", añade el jefe de Ingeniería de Aitiip. Un modelo que se exprime al máximo desde Zaragoza para dar servicio a marcas de toda España con una firma 'made in Aragón'.

- La demolición del cuartel de Mayandía en Zaragoza, a punto: se terminará en verano de 2025 y costará tres millones

- El Portillo se convertirá en el «parque de referencia» del centro de Zaragoza: así será

- Engañados y al raso en Zaragoza

- Menos adorno y más salud: el césped ya no reina en los parques de Zaragoza

- Ya son 11 los colegios de Aragón con más solicitudes que plazas

- El triángulo del Portillo despega en Zaragoza

- Zaragoza, la ciudad esculpida entre raíles de tren que llegó a tener cinco estaciones en servicio

- La presa más alta del Imperio Romano se encuentra en este pueblo de Aragón